|

|||||||||||||||

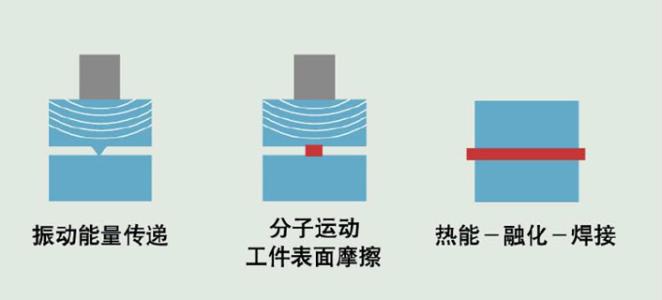

超聲波焊接時(shí)溢膠了怎么辦?超聲波焊接塑料制品時(shí)發(fā)現(xiàn)溢出/毛邊,會(huì)干擾產(chǎn)品的外觀,特別是在對塑料制品的外觀要求較高的情況下有很大的麻煩。

首先不需要著急,可以先準(zhǔn)確測量焊接后的規(guī)格,焊接前后左右差距是什么,先找出原因。超聲波焊接后產(chǎn)品溢膠或邊緣調(diào)整的根本原因如下:

1.溢膠是不均勻的,只有一邊溢出,另一邊不溢出,這是因?yàn)槌暡>卟黄秸仨氃俅涡?zhǔn)超聲波焊接模具。

2.焊接表面的整體溢膠,必須改變焊接的主要參數(shù),減少焊接時(shí)間或焊接壓力,降低焊接功率才能處理溢膠/毛邊現(xiàn)象,另外,還需要對產(chǎn)品的焊接硬度進(jìn)行再測試。

3.塑料零件超聲波焊接連接的設(shè)計(jì)不合理,導(dǎo)致溢膠的產(chǎn)生。與超聲波設(shè)備制造商溝通,有效設(shè)計(jì)超聲波焊接生產(chǎn)線。

4.對于小型塑料件焊接,所需功率并不大,因此在設(shè)計(jì)超聲波模具時(shí),振幅與幅值的比值過大,因此有必要重新設(shè)計(jì)超聲焊接頭。

5.產(chǎn)品的壁厚太薄, 在工作壓力的影響下,導(dǎo)致焊接位置張力位移導(dǎo)致溢膠。

根據(jù)經(jīng)驗(yàn),合適超聲波焊接線是底部超過0.4~0.6m/mx高度0.3~0.4m/m的標(biāo)準(zhǔn)值,導(dǎo)致超聲波熔煉時(shí)間、工作壓力、設(shè)備功率、模具振幅比,造成溢膠和毛邊產(chǎn)生的根本原因。