|

|||||||||||||||||||||

目前線束連接常見的兩種方式一種是采用U型連接端子冷沖壓接,另一種是采用超聲波焊接,下面是超聲波焊接與端子壓接對(duì)比分析。

1.工作原理

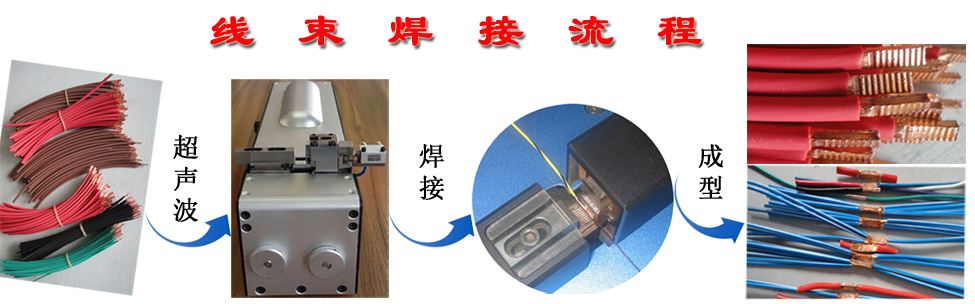

超聲波焊接:通過電晶體功能設(shè)備將普通50/60hz的電頻轉(zhuǎn)變成20khz或40khz的高頻電能,供應(yīng)給轉(zhuǎn)換器,轉(zhuǎn)換器將電能轉(zhuǎn)換成高頻機(jī)械振動(dòng)能,調(diào)壓裝置將高頻機(jī)械能傳至超聲波焊接機(jī)的焊頭。振動(dòng)通過焊頭傳遞到需要焊接的兩個(gè)金屬表面,相互摩擦形成熱能使金屬熔化,在短暫的壓力下可以使融化無在粘合面固化時(shí)產(chǎn)生強(qiáng)分子鍵,終形成金屬分子層之間的熔合,整個(gè)周期通常是不到一秒鐘便完成,但是其焊接強(qiáng)度卻接近是一塊連著的材料。

端子壓接:通過金屬端子的u型部位對(duì)電線銅絲進(jìn)行簡單物理擠壓,利用相鄰銅絲之間的表面摩擦力來保證電線與端子之間的連接。

2.性能對(duì)比

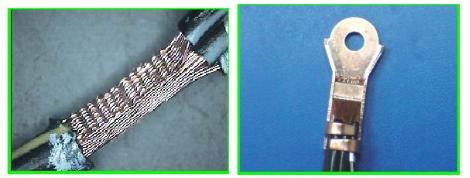

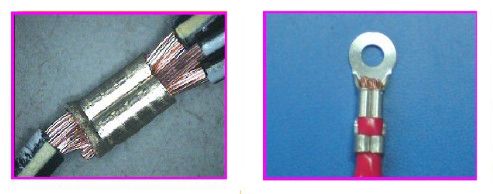

1)外觀

超聲波焊接

端子壓接

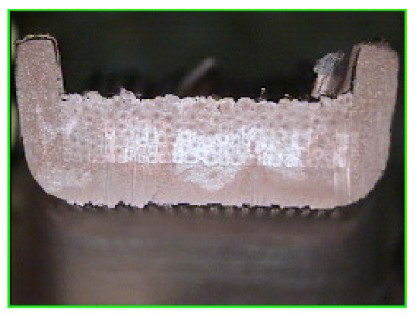

2)剖面對(duì)比

超聲波焊接

超聲波焊接時(shí)將相鄰金屬熔為一個(gè)整體,相比端子壓接后相鄰銅絲仍為獨(dú)立金屬個(gè)體而言,焊接部位的密實(shí)度更好,不會(huì)出現(xiàn)空洞(上圖所示)。導(dǎo)電性好,有效提高了使用耐久性,不易發(fā)熱,無質(zhì)量隱患。

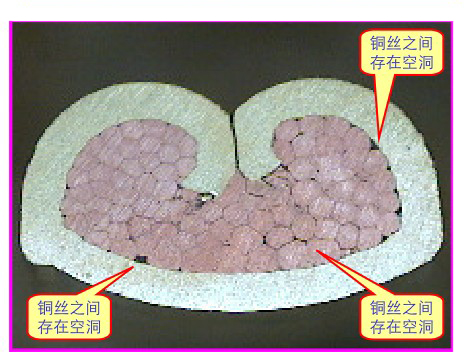

端子壓接

端子壓接是對(duì)電線銅絲進(jìn)行簡單擠壓,使銅絲產(chǎn)生物理變形,這樣就有可能出現(xiàn)銅絲變形不足,即而在銅絲與銅絲之間、銅絲與端子壁之間形成空洞 (上圖所示)。導(dǎo)致壓接部位電阻系數(shù)增加,導(dǎo)電性下降,使用耐久性降低。并且易發(fā)熱產(chǎn)生高溫,形成線束燒損質(zhì)量隱患點(diǎn)。

3)拉脫力對(duì)比

| 截面0.85mm2銅線 | ||||

| 500N指針式推拉力計(jì) | ||||

| 0.85mm2電線拉脫力≥89N | ||||

| 超聲波焊接 | 端子壓接 | |||

| 拉力值 | 測(cè)試結(jié)果 | 拉力值 | 測(cè)試結(jié)果 | |

| 1 | 128N | 電線拉斷,未拉脫 | 130N | 未拉脫 |

| 2 | 130N | 未拉脫 | 130N | 未拉脫 |

| 3 | 130N | 未拉脫 | 130N | 未拉脫 |

| 超聲波焊接與端子壓接在拉脫力方面無性能差異,均能滿足標(biāo)準(zhǔn)。 | ||||

4)電阻測(cè)試對(duì)比

| 截面0.85mm2,長度600mm | ||

| 測(cè)試設(shè)備:QJ84型數(shù)字直流電橋 | ||

| 測(cè)試標(biāo)準(zhǔn):無,采用測(cè)試實(shí)際結(jié)果進(jìn)行對(duì)比 | ||

| 測(cè)試環(huán)境溫度:21.4℃(標(biāo)準(zhǔn)溫度:20zhengfuji5℃) | ||

| 測(cè)試環(huán)境濕度:70%(標(biāo)準(zhǔn)濕度:65±20%) | ||

| 超聲波焊接 | 端子壓接 | |

| 測(cè)試結(jié)果 | 測(cè)試結(jié)果 | |

| 1 | 10.25mΩ | 11.83mΩ |

| 2 | 11.04mΩ | 11.15mΩ |

| 3 | 9.60mΩ | 11.88mΩ |

| 均值 | 10.30mΩ | 11.62mΩ |

| 超聲波焊接的電阻比端子壓接的電阻要低1.32mΩ,進(jìn)而提高線束的導(dǎo)電性能和信號(hào)傳輸性能。 | ||

超聲波焊接相比于端子壓接的優(yōu)點(diǎn):

1.超聲波焊接部位剖面密實(shí)度更好,不易形成空洞。

2.超聲波焊接電阻系數(shù)極低或近乎于零,導(dǎo)電性更好,提高使用耐久性。

3.超聲波焊接點(diǎn)不易發(fā)熱,不會(huì)產(chǎn)生熱量聚集,導(dǎo)致局部溫度升高,形成線束燒損質(zhì)量隱患點(diǎn)。

4.超聲波焊接內(nèi)部受外界水分、灰塵、油氣等不良因素的影響極小,不易產(chǎn)生銅絲銹蝕、氧化等不良狀況,從而造成線束導(dǎo)電性能、信號(hào)傳輸性能的下降。

5.對(duì)于線束的集中地線,擔(dān)負(fù)著車輛所有用電器的接地任務(wù),采用超聲波焊接,經(jīng)過長期使用不會(huì)因?yàn)楹附狱c(diǎn)內(nèi)部銅絲銹蝕、氧化引起導(dǎo)電性能下降,造成車輛用電器功能失效。